针对昆山千灯印刷电路板(PCB)工业园区废水排放特性和原废水处理厂现状,设计新建规模为8000m3/d的火炬废水处理厂,用以处理PCB工业园区的生产废水和生活污水。综合考虑,新老废水处理厂相结合采用预处理—生化处理—人工湿地深度处理工艺。

其中预处理主要针对酸洗、碱洗以及企业内部预处理后的络合废水,采用调节—破络—混凝沉淀的处理工艺;生化处理采用以投药式活性污泥法为核心的处理工艺,后续辅以人工湿地深度处理。运行结果表明,该废水处理厂尾水可稳定达到《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/T1072—2007),经人工湿地处理后出水可达到《地表水环境质量标准》(GB3838—2002)IV类水体标准,可为今后电路板产业基地的废水综合处理及回用提供示范。

1、工程概况

随着国内电子行业的迅速发展,作为其基础的印刷电路板(PCB)产业,每年也以10%~20%的速度增长。PCB制造是一项相当复杂且综合性较高的加工技术,其生产过程会产生大量含重金属的废水以及有机废水,如络合金属废水、含氰废水、油墨废水、酸碱性蚀刻废水等。其中络合废水中含有EDTA、甲醛等成分,在一定条件下易与铜等金属形成螯合物,废水采用一般方法很难有效地处理。

随着国内环保意识的提高和行业废水排放监管的加强,以及ISO14000认证在行业的推广,PCB行业废水的有效处理便成为亟待解决的问题。苏州昆山的千灯富民废水处理厂作为千灯镇PCB工业园区配套而建的专业废水处理厂,采用企业预处理+废水处理厂集中处理+达标排放处理的工艺,处理能力为4000m3/d,出水基本达到《污水综合排放标准》(GB8978—1996)一级标准。

但随着千灯镇PCB产业的迅速发展、相关企业的不断聚集以及太湖流域水环境保护力度的加大,提标后原有的富民废水处理厂从处理规模和能力等方面均已无法满足PCB工业园区的发展要求。

为此,以昆山市千灯PCB工业园区为研究对象,根据污染物排放特点,设计并开发适于PCB生产排放废水、废液的物化和生化综合处理的技术工艺,有助于建立废水集中处理、循环利用机制,为千灯产业基地的可持续发展与区域水环境保护打下了坚实的基础。

2、原废水处理厂问题分析

2.1、工艺流程及进出水水质

原富民废水处理厂共设3条管道,分质收集各PCB企业含铜废水、油墨废水和生活污水,采用预处理+集中处理的工艺,工艺流程如图1所示,设计进出水水质见表1。

2.2、问题分析

千灯PCB工业园区本着统一规划、统一建设、统一管理的原则,相继引进了技术含量高、与电子企业配套无污染或轻度污染、符合清洁生产要求的众多企业。因此,随着PCB工业园区的发展,原废水处理厂逐渐显现以下问题。

(1)富民废水处理厂设计处理能力只有4000m3/d,获批接入工业园区废水处理厂处理的废水量已接近8000m3/d,处理能力严重不足。

(2)富民废水处理厂占地面积有限,没有扩大处理规模建设的余地;且处理工艺中缺少深度生化处理单元,无法进行深度提标改造。

(3)根据江苏省环保厅要求,排入太湖流域水体的处理出水执行《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/T1072—2007)的标准,由于进水水质浓度变化较大,短时间进水的冲击负荷易影响出水水质,存在短时间出水水质超标的现象。

3、PCB工业园区废水综合处理

3.1、解决方案

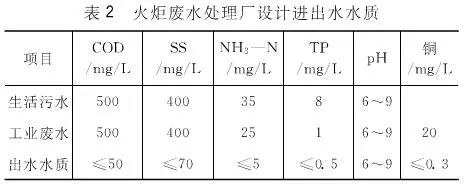

根据富民废水处理厂存在的问题及PCB工业园区生产废水实际状况,设计新建火炬废水处理厂,处理规模为8000m3/d,尾水排放执行DB32/T1072—2007的相关标准。同时,各企业生产废水须经过企业内部预处理后,达到GB8978—1996的三级标准后经分质收集管网汇集至火炬废水处理厂处理,处理后的生活污水达到《污水排入城市下水道水质标准》(CJ343—2011)标准后经生活污水收集管网接入火炬废水处理厂,火炬废水处理厂设计进出水水质标准如表2所示。

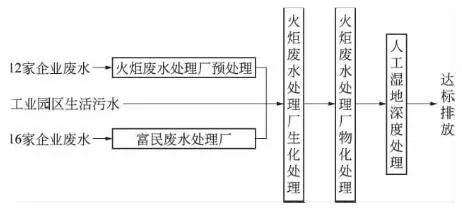

将富民废水处理厂作为火炬废水处理厂预处理工段,就近接管16家企业的废水,经处理后与另外12家企业经火炬废水处理厂预处理出水一同进入火炬废水处理厂生化处理单元进一步处理;同时,鉴于工业废水水量和水质变化较大,新建火炬废水处理厂设计增加生化及后续物化处理单元工艺,为出水水质的达标排放提供保障,如图2所示。

图2新建火炬废水处理厂工艺流程

为保障千灯火炬废水处理厂的稳定运行,系统设计考虑安全余量,同时设置隔墙和连通闸门,以便达到分格检修而无需间断运行[1]。

3.2、新建废水处理厂系统设计

3.2.1、综合废水预处理

酸洗和碱洗废水与各企业预处理后的络合废水、有机废水在调节池内混合均匀,综合废水处理的主要污染物为铜,废水依次通过调节池—破络反应池—pH调节池—混凝反应池—絮凝反应池—辐流式沉淀池—pH调节池—生化处理系统。

通过投加0.01mol/LFeSO4和Na2S破络剂破解铜系络合物,约需0.5h,再调整pH至8~9,生成硫化物和氢氧化物沉淀,在混凝反应池投加聚氯化铝(PAC),形成氢氧化铝絮体,与重金属絮体发生共沉,在絮凝反应池投加PAM,使小颗粒重金属絮体形成较大的重金属絮体形成共沉,之后进入辐流式沉淀池,此段设计停留时间9h。经过该工艺处理以后,重金属铜、镍以及悬浮物和部分胶体物质共同形成矾花,在沉淀池中分离去除。

3.2.2、油墨废水、脱脂及蓬松废液预处理

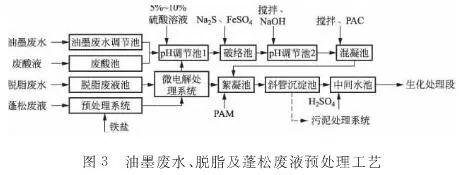

油墨废水包含一般清洗有机废水和经过酸析的显影除胶液,酸析废水中仍含有部分胶体物质,需要进一步去除,处理工艺流程如图3所示。

图3油墨废水、脱脂及蓬松废液预处理工艺

利用废酸液及5%~10%硫酸溶液将调节池中油墨废水pH调节为3~4,去除感光胶体和油墨渣。但处理后废水中铜浓度仍达到10mg/L,对生化处理系统微生物有抑制作用。

因此,在进入生化处理系统之前,采用中和—混凝—沉淀工艺去除废水中的重金属离子。投加NaOH溶液控制pH为8.5~9,随后分别投加PAC和PAM进行混凝沉淀,为后续生化处理段创造适宜的条件,避免重金属对生化处理系统的影响。处理系统设置油墨废水调节池1座,钢筋混凝土,内衬玻璃钢防腐,尺寸为9m×16m×4.5m,水力停留时间为8h。

脱脂废液进入微电解处理系统,通过氧化还原反应降解污染物,同时生成具有良好絮凝作用的Fe2+,不仅能提高难降解有机废水的可生化性,还可降解废水中的部分有机物。蓬松废液水量虽不大,但COD却高达20多万mg/L,单独采用Fenton反应进行预处理,先去除较高的COD后,再进入微电解处理系统。

废酸池、脱脂废液池、蓬松反应池各1座,钢筋混凝土,内衬玻璃钢防腐,尺寸分别为4m×9m×4.5m、4m×7m×4.5m和3.5m×4m×4.5m,设计水力停留时间分别为10h、10h和2h;微电解塔为加强PP塔系统,尺寸为A1.5m2×H3.5m,水力停留时间为1h。

3.2.3、生化处理系统

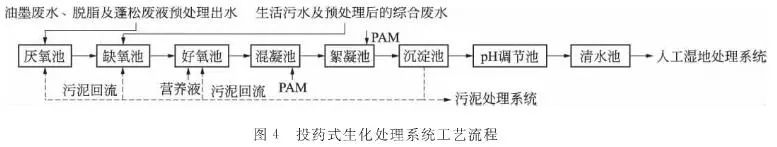

经预处理后的废水,采用厌氧-缺氧-投药式活性污泥法工艺进一步处理,如图4所示。

图3中给水排水Vol.39No.6201363综合废水和高浓度有机废水处理过程中,设有两级pH调节池,调整pH至8.5~9,确保后续生化处理系统正常运行;同时对进入生化处理系统的废水进行在线监测,若pH或铜离子超过预设值(pH=8.5~9,Cu2+<2mg/L),则将废水返回至相应调节池、废液池或预处理段中。设计厌氧处理规模2400m3/d,缺氧处理为8000m3/d,好氧处理8000m3/d。该工艺具有同时去除COD、铜离子和NH3—N的能力。

厌氧池分2组建设,单组尺寸为10m×15m×5m,采用钢筋混凝土结构、内衬玻璃钢防腐,脉冲进水保持厌氧池中的厌氧污泥呈悬浮状态,设计水力停留时间14h,在提高废水可生化性的同时,利用厌氧微生物的分解酶,彻底破除综合废水中的螯合剂和络合剂,使其失去螯合与络合能力;缺氧池采用潜水搅拌,DO保持在0.5mg/L左右,经污泥回流,通过缺氧池进行反硝化脱氮处理,设计缺氧池2座,单池尺寸14m×15m×5.5m,水力停留时间为4h;好氧池分为一级(12.5m×15m×5.5m)、二级(3.5m×6.5m×4.5m),合建,控制MLSS为3000~5000mg/L,HRT为12h。

根据试运行结果,由于进水浓度低,厌氧、好氧反应期间对污染物的去除受限,难以去除部分胶体物质。因此,后续设置1座3m×6.25m×5.5m混凝池、2座3m×6.25m×5.5m絮凝池及表面负荷为80m3/(m2˙d)的22m×22m×5.5m沉淀池,投加混凝剂强化整个系统的处理效果,进一步保证处理出水的水质。

参考实际运行的经验,该处理系统还设有生化处理应急措施:若污染物冲击负荷造成生化处理效果下降,则通过每周添加少量的营养剂,补充微生物生长所需的微量元素,可获得良好的有机物去除效果,并提高微生物的抗冲击负荷低能力,有力地保证了生化处理系统的稳定运行;同时,适当控制进水水质,降低进水的冲击负荷,一般1d左右便可恢复微生物的活性。

3.2.4、污泥处理系统

污泥处理选择浓缩—脱水的处理工艺,根据千灯火炬废水处理厂的水质情况,脱水干泥的平均产量约为10t/d。

3.2.5、尾水深度处理

为保证吴淞江千灯段的水质达标,根据工业园区生产废水排放量大、污染物总量高的特点,对废水处理厂尾水进行有针对性地深度处理。

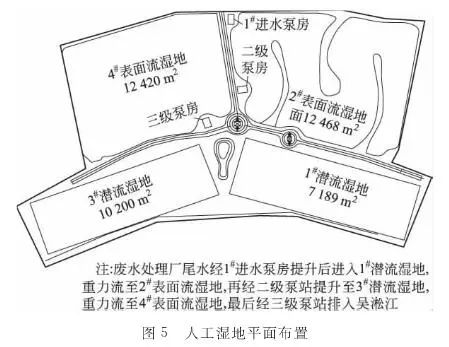

工程中采用1#、3#人工潜流湿地和2#、4#人工表面流湿地交替配置方式,能有效去除废水中的有机污染物和部分重金属,设计近期处理规模为1万m3/d,占地74.4亩(1亩≈667m2),见图5。

1#潜流湿地主要去除COD等有机污染物,占地面积7189m2,采用大阻力配水系统布水,以土壤过滤为主要处理方式,平均水深0.8m,主要种植芦苇、空心莲子草、风车草及适量乔木、灌木;2#表面流湿地主要去除铜离子,占地面积12468m2,平均水深0.6m,主要种植凤眼莲、芦苇、鸭舌草、风车草以及适量金鱼藻;3#潜流湿地主要去除NH3—N等富营养化污染物,占地面积10200m2,采用小阻力配水系统布水,以土壤水平浸流为主要处理方式,平均水深0.8m;4#表面流湿地主要去除残余有机污染物,占地面积12420m2,平均水深0.6m,主要种植荷花、风车草及适量养殖食草性鱼类等。同时,为强化管理,配套设置用于收获植物晒干、粉碎、打包、储存后处理车间及道路等设施。

4、运行效果分析

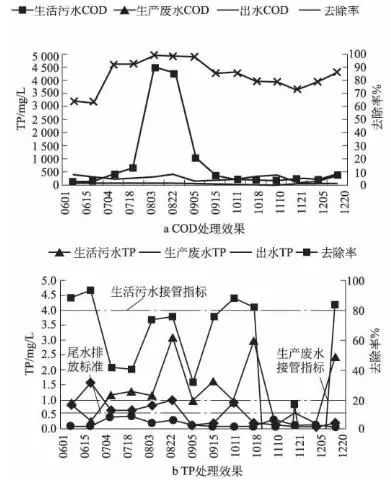

新建火炬废水处理厂2011年的运行效果如图6所示。

研究表明,生活污水排放的COD较为稳定,企业生产废水排放的COD波动很大,长达一个多月的COD严重超过接管设计的500mg/L限值,最高达到4000mg/L以上,其主要原因在于部分企64给水排水Vol.39No.62013业内部预处理系统不完善,未达到接管标准,但经过生化处理系统后出水COD稳定在26~50mg/L,出水水质完全达到尾水排放标准,同时,由于进入生化处理系统的TP浓度较低,系统去除率为60%~80%,尾水TP浓度低于0.5mg/L;而系统NH3—N处理率达到90%以上,出水NH3—N小于1mg/L,远低于尾水排放限值的5mg/L。

此外,生化处理阶段通过投药式活性污泥法,利用厌氧菌的分解酶,彻图6火炬废水处理厂处理效果底破除废水中剩余的螯合、络合物,再经混凝沉淀尾水Cu2+可进一步降低至0.18~0.3mg/L,可达标排放。随着尾水深度处理的人工湿地植物长势渐好,出水水质逐渐趋于稳定,且出水受进水水质的影响较小,出水水质监测指标COD、pH、TP、NH3—N、总铜皆达到《地表水环境质量标准》(GB3838—2002)IV类水质标准。

千灯火炬废水处理厂建设投资3192万元,运行费用主要包括电费、人工费和药剂费3部分,处理规模8000m3/d,运行成本为6元/m3。废水处理厂运行后,测算每年可减排COD为1226.4t、NH3—N为57.83t、TP为2.45t、铜离子为4.07t。

5、结语

采用预处理-厌氧-缺氧-投药式活性污泥法工艺适宜处理PCB废水,系统运行抗冲击负荷能力显著,出水水质稳定,经调试运行后,火炬废水处理厂尾水可达到《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/T1072—2007)的相关标准。

尾水经过表流和潜流交替人工湿地后,出水可稳定达到《地表水环境质量标准》(GB3838—2002)IV类水质标准,有力保障了吴淞江千灯断面水质的达标。在PCB工业园区废水综合处理的基础上,建议开展废水管理制度的相关研究,从管理层面并结合企业清洁生产、节能减排、绿色循环经济等方面进一步加强工业园区水环境治理的研究与开发,实现区域经济可持续发展与区域水环境保护的共赢。